安全性と軽量化の両立がキーとなる製造工程です。その実現のために、設備計画においても人と設備の調和を重視し、品質と効率を徹底的に追求した、フレキシブルにラインを設計します。

近年、車体重量の軽量化が求められる中、鋼板の厚みを上げることなくボディの強化を図るプレスの技術は車体の安全性とデザイン性を担う重要な工程です。

母材同士を抵抗熱により結合するスポット溶接などの従来技術に加え、摩擦熱による摩擦溶接、リベット工法などの新技術への取り組みも積極的に行っております。

灰色一色の鉄の塊に、鮮やかな装いと彩りを与えるのがこの工程です。

塗装は車を彩る意匠(いしょう)の機能、色褪せやキズから車体を守るガードとしての機能、車体を錆びから守る防錆(ぼうせい)の機能が要求されます。

下塗り・上塗り・焼き付け・磨き・検査の各工程には、日々進化する最先端の技術が投入されるため、常に新たな挑戦と取り組まねばなりません。

塗装工程では塗料の塗布と高温乾燥の作業が繰り返し行われ、1台の車の塗装が完了するまでに8時間程の時間を有します。

熱を用いることから、車体工場の中で最もエネルギーが消費される工程であり、省エネ化も必要です。

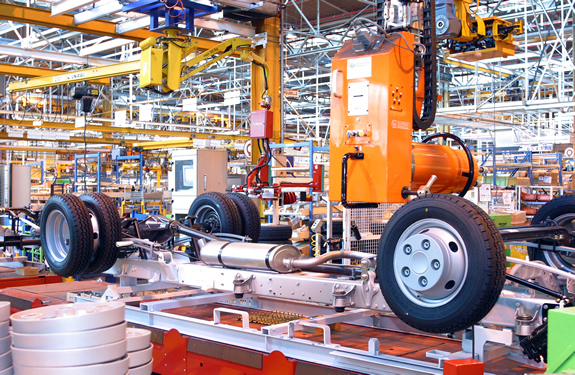

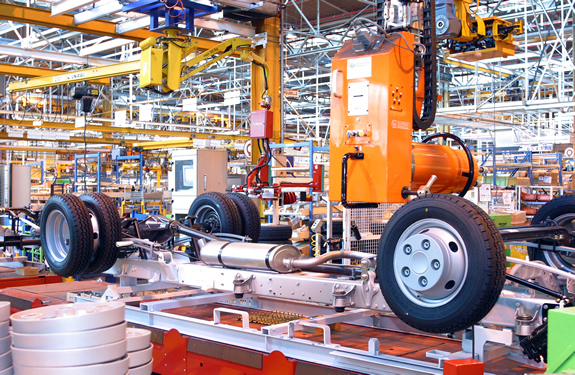

部品一つ一つに機能があります。ランプ・シート・ハンドル・エンジン・・・それらを寸分のズレなく取り付け、自動車としての命を吹き込むのが、総組み立ての工程です。 数千個単位の部品を扱う緻密さと、安全技術の進歩や材料の進化による、自動車の電子化・自動化・軽量化・多種材料化にも対応してゆく柔軟な思考が、求められます。